- Deutsch

-

EnglishDeutschItaliaFrançais日本語한국의русскийSvenskaNederlandespañolPortuguêspolskiSuomiGaeilgeSlovenskáSlovenijaČeštinaMelayuMagyarországHrvatskaDanskromânescIndonesiaΕλλάδαБългарски езикAfrikaansIsiXhosaisiZululietuviųMaoriKongeriketМонголулсO'zbekTiếng ViệtहिंदीاردوKurdîCatalàBosnaEuskeraالعربيةفارسیCorsaChicheŵaעִבְרִיתLatviešuHausaБеларусьአማርኛRepublika e ShqipërisëEesti Vabariikíslenskaမြန်မာМакедонскиLëtzebuergeschსაქართველოCambodiaPilipinoAzərbaycanພາສາລາວবাংলা ভাষারپښتوmalaɡasʲКыргыз тилиAyitiҚазақшаSamoaසිංහලภาษาไทยУкраїнаKiswahiliCрпскиGalegoनेपालीSesothoТоҷикӣTürk diliગુજરાતીಕನ್ನಡkannaḍaमराठी

Flexible gedruckte Schaltungen (FPC) verstehen

- 2024/10/2

- 291

Katalog

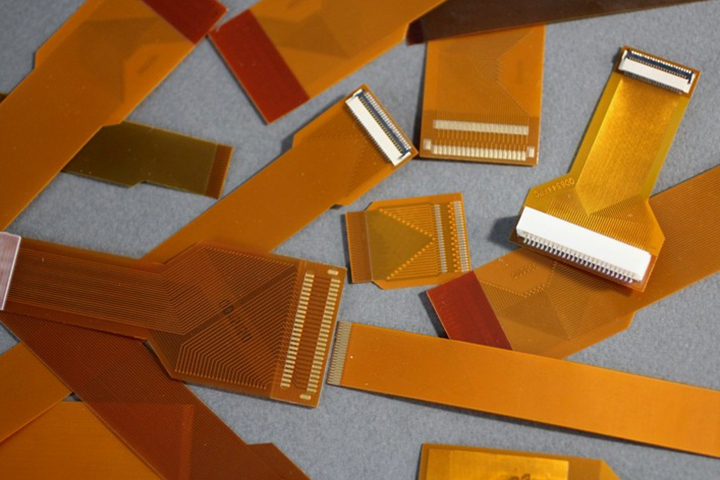

Überblick über den flexiblen Druckkreis (FPC)

Flexible gedruckte Schaltungen (FPCs) werden für ihr leichtes Gewicht, ihr dünnes Profil und ihre bemerkenswerte Flexibilität geschätzt, wodurch sie für kompakte und innovative elektronische Designs geeignet sind.Es ist ihre Fähigkeit, den schnellen Fortschritt von dicht gepackten Leiterplatten -Designs zu unterstützen, die sich wirklich auszeichnen.Bei traditionellen Inspektionsmethoden wird die Induktion der automatischen Defekterkennung in FPCs zu einem wachsenden Interesse an der industriellen Entwicklung.

Entwicklung der FPC -Technologie

Die FPC -Technologie wird zunächst in den 1970er Jahren für Weltraumraketensysteme in den USA konzipiert und zeichnet sich durch ihre hohe Zuverlässigkeit und herausragende Flexibilität aus.Durch Einbetten von Schaltungen in flexible Kunststoffsubstrate wie Polyester oder Polyimid beherbergen FPCs zahlreiche Präzisionskomponenten in eingeschränkten Räumen effektiv.Es ist ihre Kombination aus Biegerbarkeit, leichtem Design und überlegener Wärmeabteilung.Diese Elemente isolieren Filme, Dirigenten und Klebstoffe bei der Herstellung miniaturisierter, vertrauenswürdiger elektronischer Produkte.

Auswirkungen auf die moderne Elektronik

FPCs minimieren die Größe und das Gewicht von elektronischen Geräten ordentlich und resonieren mit dem Trend zu dichteren, kleineren und zuverlässigeren Elektronik.In einzigartiger Weise führen diese Schaltkreise die Anklage bei der Bewältigung der sich verändernden Anforderungen mobiler und kompakter Gerätedesigns vor und bieten neuartige Lösungen, die steife herkömmliche Schaltkreise einfach nicht können.

Komponenten von FPCs

Flexible gedruckte Schaltungen (FPCs) werden aufgrund ihres leichten, kompakten Designs und ihrer Flexibilität in verschiedenen elektronischen Anwendungen häufig verwendet.Hier finden Sie einen detaillierten Überblick über die Komponenten von FPCs:

Isolierfilm

Der isolierende Film, der das Fundament eines FPC bildet, um Kupferfolie zu verbinden und ihn vor Umweltfaktoren wie Staub und Feuchtigkeit zu schützen.Die dimensionale Stabilität wurde jedoch in Biegersituationen hervorgehoben.Dies liegt daran, dass diese Filme effizient mit Spannung umgehen müssen, um Schaltkreisschäden zu verhindern.Die Integration von Elementen wie Aluminium oder Edelstahl verbessert die Stabilität, insbesondere in komplizierten mehrschichtigen Designs, die eine präzise Unterstützung erfordern.Verschiedene isolierende Filme wie Polyimid und Polyester haben ihre einzigartigen Vorteile.Die Resistenz der Polyimid gegen hohe Temperaturen und Nicht-Flammbarkeit macht es zu einem Favoriten in Anwendungen wie Luft- und Raumfahrt.Andererseits findet Polyester mit seiner unteren Dielektrizitätskonstante seinen Platz in Unterhaltungselektronik wie Mobiltelefone, obwohl sie unter übermäßiger Hitze kurz fallen könnte.

Leiter

Kupferfolie ist eine bevorzugte Wahl für flexible Schaltkreise, die sowohl in elektrodepositiven als auch in plattierten Formen erhältlich sind.Die elektrodepositierte Kupferfolie verfügt über eine glänzende Oberfläche auf der einen Seite, während die andere Seite ein mattes Finish aufweist.Dieses Material ist flexibel und kann in verschiedenen Dicken und Breiten hergestellt werden.Die matte Seite der ED -Kupferfolie unterzieht häufig spezielle Behandlungen, um ihre Bindungseigenschaften zu verbessern.Zusätzlich zur Flexibilität bietet geschmiedete Kupferfolie Starrheit und Glätte, was sie für Anwendungen geeignet ist, die eine dynamische Auslenkung erfordern.

Klebstoff

Der Klebstoff spielt mehrere Rollen in flexiblen Schaltungen, einschließlich der Bindung des Isolierfilms an das leitfähige Material und die dient als Schutzabdeckung.Die primäre Unterscheidung zwischen verschiedenen adhäsiven Anwendungen liegt in ihren Anwendungsmethoden.Eine Deckschicht ist an den Isolierfilm gebunden, um eine laminierte Schaltungsstruktur zu bilden.Die Siebdrucktechnologie wird sowohl für die Abdeckung als auch für die Beschichtung mit Klebstoff eingesetzt.Nicht alle Laminatstrukturen enthalten Klebstoffe;Klebstofffreie Laminate ergeben dünnere Schaltkreise mit verbesserter Flexibilität.Im Vergleich zu laminierten Strukturen auf adhäsivem Basis weisen adhäsive Schaltkreise eine überlegene thermische Leitfähigkeit auf.Der reduzierte thermische Widerstand in diesen dünnen Strukturen ermöglicht es ihnen, in Umgebungen, in denen adhäsive flexible Schaltkreise möglicherweise nicht ausreichend funktionieren, effektiv zu arbeiten.

Flexible Druck Circuit Production Journey

Die Schaffung flexibler gedruckter Schaltungen (FPC) ist eine vielfältige Reise, auf der jeder komplizierte Schritt in Richtung des Endprodukts des Endprodukts aufbaut. Der Prozess wird unterschätzt, wenn sie Anwendungen unterstützen, die von Verbrauchergeräten bis hin zu medizinischen Geräten reichen.

Doppelseitiger Leiterplattenweg

Das Erstellen doppelseitiger Boards erfordert mehr als nur Fähigkeiten.Es lebt von Präzision, um sowohl elektrische als auch mechanische Harmonie zu gewährleisten.

• Schneiden: Hier beginnt die Reise mit einer akribischen Vorbereitung des Grundmaterials und setzt die Bühne für alles, was folgt.

• Bohren: Wenn wir nach VIAS bohren, betten wir einen Weg für die Konnektivität zwischen den Schichten für mehrschichtige Funktionen ein.Eine Präzise, die nicht nur die Verbindung erleichtert, sondern auch die Stabilität unter Last versichert.

• PTH (durch das Loch einbeziehen): Dieser Schritt verbreitet Schichten mit der gewünschten Leitfähigkeit.

• Elektroplierend: Fügt metallische Schichten hinzu und verbessert die Leitfähigkeit für eine überlegene Leistung.

• Vorbehandlung: Ein Reinigungsritual, das Verunreinigungen entfernen, die ansonsten die Adhäsion oder den elektrischen Durchfluss beeinträchtigen könnten.

• Trockenfilmeinfachen: Ein definierender Moment, in dem ein photosensitiver Film sorgfältig angewendet wird.

• Ausrichtung und Exposition: Präzision richtet die Schaltungsmuster mit unheimlicher Genauigkeit aus.

• Entwicklung: Durch sorgfältige Entfernung des nicht exponierten Films wird der Entwurf der Schaltung zum Leben erweckt.

• Grafikbeschichtung: Verbessert Auswahlbereiche, steigern Sie die Haltbarkeit und den Nutzen.Es sind die erwarteten Stresspunkte und funktionellen Anforderungen.

• Stripping & Vorbehandlung: Erstellt Oberflächen mit scharfer Präzision für laufende Prozesse.

• Radierung: Entfernt akribisch überschüssiges Kupfer und isoliert die Schaltungen.

• Oberflächenbehandlung: Bolsterresistenz gegen Korrosion und verbessert die Lötlichkeit durch Methoden wie Immersion Gold.

• Cover Film Application & Pressing: Schilder Schaltkreise und beibehalten der erforderlichen Flexibilität.

• Heilung: Erhärtet den Coverfilm und stärkt die Schaltung.

• Charakterdruck und Scher: Impressumskennungen, Vorbereitungsausschüsse für spezielle Aufgaben.

• Elektrische Tests: Validiert die Leistung unter simulierten Bedingungen und gewährleistet die Zuverlässigkeit.

• Letzte Schritte (Stanzen, Inspektion, Verpackung, Versand): Diese gipfeln den Prozess und betonen die Integrität und Bereitschaft für die High-Tech-Landschaft, in der sie operieren.

Einseitige Leiterplattenweg

Obwohl einseitige Boards eine einfachere Fassade aufweisen, sind ihre Wege nicht weniger kompliziert, um Paramount-Standards zu erreichen.

• Schneiden & Bohren: Initiieren Sie mit der Vorbereitung von Grundmaterial und der Erstellung der strategischen Apertur.

• Anwendung und Ausrichtung der Trockenfilme : Spiegelt die Präzision der erfahrenen Fotografie wider und erfasst die Essenz des Stromkreises.

• Exposition und Entwicklung: Evoziert das gewünschte Muster und enthüllt es fein durch nicht exponierte Filmentfernung.

• Ätzen und Stripping: Erreicht Musterklarheit, Subtrahieren.

• Oberflächenbehandlungen und Filmabdeckung: Vermittelt Widerstand gegen Umweltherausforderungen.

• Nickelgold -Immersion und Charakterdruck: Fügt Haltbarkeit und Abdrücke Identitäten für die zukünftige Anerkennung.

• Endgültige Vorbereitung (Schneiden, Test, Inspektion, Verpackung, Versand): Gipfelt einen strengen Prozess und stellt sicher, dass jedes Board seine bestimmten Benchmarks erfüllt, bevor er sich in die Welt wagt.

Letztendlich die FPC-Produktionsreise als sich ständig weiterentwickelnde Kunst.Ob komplex oder vereinfacht, jeder Schritt ist mit einem einzigartigen Fokus ausgelegt: den technologischen Fortschritt durch strenge Verpflichtung zur Qualität voranzutreiben.

Vor- und Nachteile von FPC

Vorteile von flexiblen gedruckten Schaltungen

Flexible gedruckte Schaltungen (FPCs), die aus biegsamen Isoliermaterialien hergestellt werden, bieten eine Reihe von Vorteilen, die sich von herkömmlichen starre Leiterplatten unterscheiden.Ihre Fähigkeit, sich zu biegen, zu verdrehen und ohne Schaden zu falten, passt zu ihnen für komplizierte räumliche Designs.Diese Flexibilität beeinflusst die Integration von Komponenten in komplexe Hardware.Durch die Erleichterung der Konnektivität in dreidimensionalen Räumen öffnen FPCs offene Türen zu innovativen Designansätzen.

Sie unterstützen die Reduzierung von Größe und Gewicht in elektronischen Geräten, die Ausrichtung an Miniaturisierungstrends und die Verbesserung der Zuverlässigkeit.Daher werden sie in Branchen wie Luft- und Raumfahrt, Militär, Mobilkommunikation, Laptops, peripheren Geräten, PDAs und Digitalkameras häufig eingesetzt.Faktoren wie überlegene Wärmeissipation, Lötlichkeit und unkomplizierte Montage tragen zu ihrer Kosteneffizienz bei.Hybridkonstruktionen können Einschränkungen in Bezug auf die Unterstützung der Komponenten für diese Substrate mildern.

Die Auswahl von FPCs kann die Produktleistung und die Langlebigkeit stärken, insbesondere unter herausfordernden Bedingungen.Ihre Widerstandsfähigkeit gegen körperlichen Stress, ohne die Funktion zu beeinträchtigen, unterstreicht ihren Nutzen in fortschrittlichen Technologieanwendungen.

Nachteile flexibler gedruckter Schaltungen

FPCs haben zwar vorteilhaft, haben ihre Nachteile.Hohe anfängliche Kosten für das Design und die Produktion von speziellen Anforderungen wie Design -Feinheiten, Verkabelung und fotografische Prozesse.Wenn keine dringende Flexibilität erforderlich ist, sind diese Schaltungen möglicherweise weniger für kleinere Anwendungen geeignet.

Anpassungen erfordern Änderungen an den ursprünglichen Design- oder programmierten Lichtzeichnungen, was den Prozess mühsam macht.Oberflächenschutzfilme müssen während der Reparaturen sorgfältig entfernt und erneut angewendet werden, was Präzision und Geschicklichkeit erfordern.

Die Batch -Verarbeitung in der FPC -Produktion begrenzt ihre Abmessungen aufgrund von Ausrüstungsbeschränkungen und verhindern eine umfangreiche Länge oder Breite.Das Misshandeln von Schäden riskiert und erfordert so qualifizierte Techniker zum Löten und Reparieren von Aufgaben.

Durch die Einführung umfassender Schulungsprotokolle für Personal können diese Handhabungs- und Wartungsrisiken verringert werden, wodurch die Haltbarkeit und die betriebliche Effizienz verbessert werden.Wenn sich eine flexible Elektronik entwickelt, entstehen Lösungen für diese Herausforderungen, was auf eine Zukunft hinweist, in der die aktuellen Beschränkungen reduziert oder gelöst werden können.

Schritte für flexible Dynamik des Schweißscheibens für die Schweißen

Vorbereitung

Tragen Sie vor dem Löten den Fluss auf das Pad auf der Leiterplatte auf.Verwenden Sie ein Lötkolben, um das Pad zu verarbeiten, was dazu beiträgt, eine schlechte Dose -Plattierung oder -Oxidation zu verhindern, die zu ineffektivem Löten führen kann.Im Allgemeinen erfordert der Chip selbst keine Vorverarbeitung.

Den Chip platzieren

Verwenden Sie Pinzetten, um den PQFP -Chip sorgfältig auf die PCB zu positionieren.Achten Sie darauf, die Stifte nicht zu beschädigen.Stellen Sie sicher, dass der Chip mit den Pads ausgerichtet und korrekt ausgerichtet ist.Passen Sie die Löteisentemperatur auf mehr als 300 ° C ein.Tauchen Sie eine kleine Menge Lötmittel auf die Spitze des Lötkolbens.Drücken Sie mit einem Werkzeug auf den ausgerichteten Chip und tragen Sie eine kleine Menge Lötmittel auf zwei diagonale Stifte auf.Dadurch sichern Sie den Chip an Ort und Stelle.Nachdem Sie diese Ecken gelötet haben, überprüfen Sie die Ausrichtung erneut.Bei Bedarf anpassen oder, wenn sie falsch ausgerichtet sind, entfernen und neu positionieren den Chip neu.

Die Stifte löten

Beginnen Sie mit dem Löten der verbleibenden Stifte, indem Sie die Spitze des Lötkolbens zum Löten hinzufügen und Fluss auf alle Stifte auftragen, um sie feucht zu halten.Berühren Sie das Ende jedes Stifts mit der Löteisenspitze, bis der Lötmittel in den Stift fließt.Halten Sie die Löteisenspitze parallel zum Lötstift bei, um übermäßige Löt- und mögliche Überschneidungen zu vermeiden.

Nachversah es Inspektion

Sobald alle Stifte gelötet sind, tragen Sie den Fluss auf, um die Lötverbindungen zu reinigen.Entfernen Sie nach Bedarf überschüssige Lötmittel, um Kurzschlüsse oder Überlappungen zu verhindern.Verwenden Sie Pinzetten, um nach kalten Lötverbindungen zu suchen.Reinigen Sie die Leiterplatte nach der Inspektion vorsichtig, indem Sie einen harten Bürste in Alkohol einweichen und vorsichtig in die Richtung der Stifte wischen, bis alle Lötrückstände entfernt sind.

Löten von SMD -Komponenten

Das Löten von Oberflächenmontagewiderstand und Kapazitätskomponenten ist relativ einfach.Positionieren Sie ein Ende der Komponente auf eine Lötverbindung.Halten Sie die Komponente mit Pinzetten an Ort und Stelle und löten Sie ein Ende.Nach der Bestätigung der Ausrichtung löten Sie das andere Ende.

Abschluss

Flexible gedruckte Schaltkreise stellen die Fortschritte in der modernen Elektronik dar und bieten unübertroffene Flexibilität und Zuverlässigkeit, die starre Schaltungsdesigns nicht erreichen können.Ihre leichte und kompakte Natur, verbunden mit ihrer Fähigkeit, hohe Verkabelungsdichten aufzunehmen, positioniert FPCs an der Spitze des innovativen Designs, insbesondere da die Nachfrage nach Miniaturisierung und verbesserte Leistung in elektronischen Geräten weiter wächst.Während sich die Technologie hinter FPCs weiterentwickelt, einschließlich Entwicklungen in Materialien wie dehnbarer und biologisch abbaubarer Optionen, erweitert sich ihr Anwendungspotential und ebnet den Weg für die weitere Integration in die tägliche Technologie.Letztendlich sind FPCs nicht nur Komponenten elektronischer Geräte.Sie sind Katalysatoren für transformatives Design, die die Funktionalität und Widerstandsfähigkeit der modernen Elektronik verbessern und gleichzeitig die ständig steigenden Anforderungen von Verbrauchern und Branchen gerecht werden.

Häufig gestellte Fragen [FAQ]

1. Wofür werden flexible Schaltungen verwendet?

Flexible Schaltungen haben sich entwickelt und haben dazu beigetragen, Haltbarkeit und Zuverlässigkeit zu bieten.Flexible Schaltungen werden auch im Luftfahrtfeld verwendet.Andere Anwendungen flexibler Schaltungen sind Hörgeräte, Taschenrechner, Kameras, Drucker und Satelliten.

2. Was sind die Vorteile einer flexiblen PCB?

Eine verringerte Anzahl von Verbindungen verringert die potenzielle Anzahl von Fehlerpunkten innerhalb eines Designs.Die Duktilität und niedrige Masse von Flex Circuit verringern die Auswirkungen von Schwingung und Schock und verbessern die Leistung.Die außergewöhnliche thermische Stabilität von Polyimid ermöglicht es dem Schaltkreis, extreme Wärmeanwendungen zu standhalten.

3. Wie machen Sie eine flexible Leiterplatte?

DIY flexible gedruckte Schaltungen:

Schritt 1: Holen Sie sich den mit Kupfer beschichteten Film.Holen Sie sich einige dünne Polyimidblätter, die auf einer oder beiden Seiten Kupfer haben.

Schritt 2: Verwenden Sie einen Solid-Ink-Drucker.Suchen Sie zum direkten Druck auf dem Kupferfilm einen Solid-Ink-Drucker.

Schritt 3: Drucken auf Pyralux.

Schritt 4: ätzem es.

Schritt 5: Bevölkerung das Board.

4. Was ist ein FPC -Anschluss?

FPC -Steckverbinder (Flexible Print Circuit) wurden entwickelt, um die Herausforderungen dieses expandierenden Marktes zu begegnen, der kleinere Mittellinien- oder Tonhöhenabstand, niedrigere Profilhöhen und leichtere Verbindungslösungen erfordert.Sehen Sie sich das Video an, um die Funktionen der FPC -Steckverbinder zu erkunden.

5.Wie löten Sie eine flexible Druckschaltung?

• Beginnen Sie, indem Sie die Kontakte mit Fluss tupfen.

• Zinn der Spitze des Lötkolbens und reinigen Sie die Spitze des Lötkügels auf einem nassen Schwamm;

• Löten Sie einen Lötpunkt auf die Spitze des Lötkolbens;• Zinn eines der Kupferlötpolster;

• Reinigen Sie die Spitze des Lötkolbens erneut auf einem nassen Schwamm.

• Legen Sie einen weiteren Lötpunkt auf die Spitze des Lötkolbens;

• Berühren Sie das Lötkolben schnell mit dem auskleideten Kupferkissen und fegen Sie die Bügelspitze auf die Beschleunigungsmesserführung.

Verwandter Blog

-

Netzteilspannung Abkürzung: VCC VDD VEE VSS GND

2024/06/6

Im modernen elektronischen Schaltungsdesign, Verständnis der Abkürzungen der Stromversorgungsspannung (wie VCC, VDD, VEE, VSS, GND).Diese Abkürzung... -

Ein Überblick über TTL- und CMOS -ICs und wie Sie zwischen ihnen wählen

2024/04/13

In diesem Artikel werfen wir einen detaillierten Blick auf zwei wichtige elektronische Technologien, komplementäre Metaloxid-Halbleiter (CMOS) und Tr... -

Verschiedene Arten von Sicherungen und Anwendungen

2024/04/18

Sicherungen sind wesentliche Komponenten in modernen elektrischen Systemen und fungieren als entscheidende Beschützer vor Überstrom.Sie arbeiten, in... -

Verständnis des C1815 -Transistors: Pinouts, Schaltungssymbole, Anwendungsschaltungen

2023/12/20

Welche Art von Röhre ist der C1815?C1815 Triode PinoutC1815 ModellzeichnungC1815 -ParameterC1815 EigenschaftenAnwendung von C1815 Der C1815 -Transist... -

LR44 -Batterien: LR44 -Batterieäquivalente und LR44 -Batterieersatz

2024/01/24

In einem sich schnell entwickelnden technologischen Gebiet, in dem die Größe der elektronischen Geräte weiter schrumpfen und dennoch alltäglicher ... -

Leitfaden zu Buck-, Boost- und Buck-Boost-Konverter

2023/12/21

Was ist ein Buck -Konverter?Wie funktioniert ein Buck Converter?Was ist ein Boost -Konverter?Wie funktioniert ein Boost -Konverter?Was ist ein Auftrie... -

Gesamtzahl der Transistoren in einer CPU

2024/06/14

In der modernen Computertechnologie ist die Beziehung zwischen der zentralen Verarbeitungseinheit (CPU) und den Transistoren zunehmend integraler gewo... -

Grundkenntnisse über Sicherungen: Merkmale, Arbeitsprinzipien, Typen und wie man richtig auswählt

2024/04/10

Sicherungen schützen Schaltungen vor Schäden aufgrund von Überlastung oder Kurzstrecken.Dieses einfache, aber geniale Gerät basiert auf einem leic... -

Wie viele Spannungen sollte eine Autokatterie haben?

2024/08/25

Ist es wirklich genug zu sagen, dass eine Batterie bei 11,9 Volt oder höher "vollständig aufgeladen" ist?Diese Zahl bietet eindeutig eine Grundlinie... -

Grunde elektronische Grundkomponenten verstehen - Widerstände, Kondensatoren, Dioden, Transistoren, Induktoren und digitale Logik -Tore

2024/04/13

Elektronische Komponenten sind der Eckpfeiler des Bauens und der Optimierung elektronischer Schaltkreise.Von gewöhnlichen Haushaltsgeräten bis hin z... -

Beherrschen analoge und digitale Schaltungen: Ein Anfängerführer

2023/12/20

Definition und Eigenschaften von analogen Schaltungen und digitalen SchaltungenDer Unterschied zwischen analogen Schaltungen und digitalen Schaltungen... -

Beschreiben Sie kurz die Spezifikationen, Verpackungen, das Arbeitsprinzip, die Vorteile und die Umweltauswirkungen von Lithium-Ionen-Batterien

2024/03/20

Seit der Einführung von wiederaufladbaren Blei-Säure-Batterien im Jahr 1859 wurden sie allmählich in den Gewebe des technologischen Fortschritts ei... -

Transistor (BJT und MOSFET) Arbeitsprinzipien

2023/12/20

Arbeitsprinzip des bipolaren Junction -Transistors (BJT)Auswahl der KomponentenwerteWie wählen Sie einen Transistor?Arbeitsprinzip von MOSFETWie scha...

Heiße Teile

- 06036A270KAT2A

- 0402YA910JAT2A

- 08055A330DAT9A

- CX1210MKX7R9BB224

- 18125A682GAT2A

- GRM1555C1H5R9BZ01D

- TAP104M035BRS

- TACL105K010R

- IRFB4710PBF

- MC10H643FN

- MAX3674ECM+T

- AD7484BSTZ

- MC68EC040FE25A

- AD746JNZ

- LT6204IS#TRPBF

- TPS25940LRVCR

- LTC1642CGN#TRPBF

- TB67B000HG

- ADP2118ACPZ-R7

- LT8601IUJ#PBF

- LT1761ES5-1.8#TRMPBF

- VI-B63-CV

- PCI7621ZHK

- EPCQL256F24IN

- V28A48C200B

- VI-212-MU

- LMP2234AMT/NOPB

- AD7592DIKP

- EEEFK1H221GP

- HD74CDCV857TEL

- 0402CS-4N7XGLW

- ICS84314AY

- PEB3265HV1.2

- DS2460S+T

- Z10SE0959-00

- LM3711XQMMX-308

- GR1001KG

- M38199MF-290FP

- TPIC46L02

- CXD90018R-DA

- STM32F429I-DISC1

- ATS2500F

- HY29LV160TT-12W

- M38D59GF-095FP

- MAXQ3108-FFN

- R7F7015483AFP

- 88X3310-A1-BUS4C000

- IDT71V35761SA200BG