Alle Kategorien

-

Integrierte schaltkreise (ICS)

Integrierte schaltkreise (ICS)

- Schnittstelle - Sensor, kapazitive Berührung(642)

- Spezialisierte ICS(12188)

- PMIC-Spannungsregler-besonderer Zweck(5644)

- PMIC-Spannungsregler-lineare Regler(793)

- PMIC-Spannungsregler-linear + Switching(1829)

- PMIC-Spannungsregler-linear(70981)

- PMIC-Spannungsregler-DC DC Switching Regulators(39569)

- PMIC-Regler-DC-DC-Switching-Controller(13507)

- PMIC-Spannungs-Referenz(9453)

- PMIC-v/f und f/v-Wandler(145)

- PMIC-Thermal Management(592)

- PMIC-Supervisor(47946)

- PMIC-RMS bis DC-Wandler(170)

- PMIC-Netzteil-Controller, Monitore(2104)

- PMIC-Power over Ethernet (PoE) Controller(1008)

- PMIC-Power Management-spezialisierte(7722)

- PMIC-Netzschalter, Treiber laden(7706)

- PMIC-PFC (Power Factor Correction)(1222)

- PMIC oder Steuerungen, ideale Dioden(705)

- PMIC-Motor-Treiber, Regler(4712)

- PMIC-Beleuchtung, Ballast-Regler(560)

- PMIC-LED-Treiber(7282)

- PMIC-Laser-Treiber(573)

- PMIC-Hot-Swap-Controller(2816)

- PMIC-Gate-Treiber(7083)

- PMIC-voll, Half-Bridge-Treiber(1342)

- PMIC-Energy Messung(654)

- PMIC-Display-Treiber(1435)

- PMIC-derzeitige Regulierung/Management(1481)

- PMIC-Batterie-Management(5553)

- PMIC-Ladegeräte(3831)

- PMIC-AC DC Konverter, Offline Schalter(4905)

- Memory-Controller(358)

- Memory-Konfigurations-Proms für FPGAs(639)

- Speicher-Akkus(13)

- Erinnerung(65446)

- Logic-universelle Bus-Funktionen(706)

- Logic-Übersetzer, Level-Shifter(2854)

- Logik-Specialty Logic(1870)

- Logik-Signal-Schalter, Multiplexer, Decoder(9420)

- Logic-Shift-Register(2665)

- Logic-Parity Generatoren und Checkers(335)

- Logic-multivibratoren(831)

- Logik-Latches(3658)

- Logik - Tore und Wechselrichter - Multifunktion, konfigurierbar(1687)

- Logik-Tore und Wechselrichter(16453)

- Logic-Flip Flops(7780)

- Logik-FIFOs Speicher(4240)

- Logik-Zähler, Trennlinien(3456)

- Logik-Vergleichsoperator(592)

- Logik-Puffer, Treiber, Receiver, Transceiver(17835)

- Linear-Video-Verarbeitung(2909)

- Linear-Vergleichsoperator(5084)

- Linear-analoge Multiplikatoren, Trennwände(263)

- Linear-Verstärker-Video Amps und Module(1905)

- Linear-Verstärker-Spezial-Zweck(1856)

- Linear - Verstärker - Instrumentierung, OP -Verstärker, Pufferverstärker(34236)

- Linear-Verstärker-Audio(4567)

- Interface-Voice Record und Playback(556)

- Schnittstelle - UARTs (Universal Asynchronous Receivers -Sender)(1236)

- Schnittstelle-Telecom(4467)

- Interface-spezialisierte(4833)

- Interface-Signal Terminatoren(333)

- Interface-Signal-Puffer, Repeater, Splitter(1449)

- Interface-Serializer, Deserializer(1480)

- Schnittstellen-Sensor und Detektor-Interfaces(1524)

- Interface-Module(169)

- Interface-Modems-ICS und Module(407)

- Interface-e/a-Expander(1136)

- Interface-Filter-aktiv(1226)

- Interface-Encoder, Decoder, Konverter(714)

- Interface-Treiber, Receiver, Transceiver(20755)

- Interface-Direct Digital Synthesis (DDS)(117)

- Interface-Controller(3628)

- Interface-Codecs(1676)

- Schnittstelle - Analoge Switches, Multiplexer, Demultiplexer(12567)

- Schnittstelle-analoge Schalter-spezieller Zweck(2533)

- Embedded-System on Chip (SoC)(4496)

- Embedded-PLDs (programmierbare Logik-Vorrichtung)(971)

- Embedded-Mikroprozessoren(10083)

- Embedded-Mikrocontroller-anwendungsspezifische(2275)

- Embedded-Mikrocontroller(99285)

- Eingebettet - Mikrocontroller, Mikroprozessor, FPGA -Module(1527)

- Eingebettet - FPGAs (Feldprogrammiergate -Array) mit Mikrocontrollern(81)

- Embedded-FPGAs (Field Programmable Gate Array)(27748)

- Embedded-DSP (Digital Signal Processors)(4081)

- Eingebettet - CPLDs (komplexe programmierbare Logikgeräte)(5187)

- Datenerfassung-Touch Screen Controller(1210)

- Datenerfassung-Digital to Analog Converter (DAC)(14419)

- Datenerfassung-digitale Potentiometer(6250)

- Datenerfassung-analog zu Digital Converters (ADC)(17776)

- Datenerfassung-analoges Frontend (AFE)(787)

- Datenerfassung-MDE/DACs-spezieller Zweck(3043)

- Clock/Timing-Uhren in Echtzeit(2446)

- Uhr/Timing - programmierbare Timer und Oszillatoren(23469)

- Clock/Timing-IC-Akkus(4)

- Takt/Timing-Delay Lines(1049)

- Uhr/Timing - Uhrengeneratoren, PLLS, Frequenzsynthesizer(32775)

- Clock/Timing-Clock Puffer, Treiber(4568)

- Clock/Timing-anwendungsspezifische(8652)

- Audio Spezial-Zweck(1564)

-

Diskrete Halbleiter-Produkte

Diskrete Halbleiter-Produkte

- Aktuelle Regulierung - Dioden, Transistoren(1090)

- Transistoren-besonderer Zweck(226)

- Transistoren-programmierbare Unijunction(48)

- Transistoren-jfets(1558)

- Transistoren-IGBTs-Einzel(4799)

- Transistoren-IGBTs-Module(63420)

- Transistoren-IGBTs-Arrays(26)

- Transistoren-FETs, MOSFETs-Einzel(48330)

- Transistoren-FETs, MOSFETs-RF(4903)

- Transistoren-FETs, MOSFETs-Arrays(6641)

- Transistoren-Bipolar (BJT)-einzeln, Pre-biased(4539)

- Transistoren-Bipolar (BJT)-Einzel(25800)

- Transistoren-Bipolar (BJT)-RF(2087)

- Transistoren-bipolare (BJT)-Arrays, Pre-biased(2115)

- Transistoren-bipolare (BJT)-Arrays(2310)

- Thyristor-triacs(4044)

- Thyristoren-SCRs-Module(3967)

- Thyristoren-SCRs(5436)

- Thyristoren-diacs, sidacs(319)

- Power Driver Module(1627)

- Dioden-zenerdioden-Einzel(87483)

- Dioden-zenerdioden-Arrays(2619)

- Dioden - variable Kapazität (Varik, Varaktoren)(1200)

- Dioden-RF(2753)

- Dioden-Gleichrichter-Einzel(67528)

- Dioden-Gleichrichter-Arrays(20581)

- Dioden-Brücke-Gleichrichter(11700)

-

RF/if und RFID

RF/if und RFID

- SIM -Karten für Abonnenten -Identifikationsmodul (SIM)(77)

- RF -Zirkulatoren und Isolatoren(1742)

- RFID, RF-Zugang, Monitoring-ICS(1550)

- RFID Transponder, Tags(747)

- RFID Lesegeräte(464)

- RFID -Bewertungs- und Entwicklungskits, Boards(30)

- RFID Antennen(329)

- RFI und EMI - Abschirm- und Absorbungsmaterialien(6444)

- HF und EMI-Kontakte, Fingerstock und Dichtungen(7497)

- RF Transmitter(668)

- RF Transceiver Module(6900)

- RF-Transceiver ICS(4169)

- HF-Schalter(9276)

- RF Shields(16401)

- HF-Receiver(1998)

- HF -Empfänger, Sender und Transceiver -Einheiten(2763)

- RF Power Divider/Splitter(1223)

- RF Power Controller ICs(86)

- HF-Modulatoren(710)

- HF-Mixer(2800)

- RF misc ICS und Module(3276)

- HF-Front-End (LNA + PA)(419)

- RF -Bewertungs- und Entwicklungskits, Boards(747)

- HF-gerichtete Kupplung(2718)

- RF Diplexer(1464)

- RF-Detektoren(412)

- RF-Demodulatoren(249)

- HF-Antennen(12319)

- HF-Verstärker(19651)

- Balun(1496)

- Dämpfungsglieder(4852)

-

Optoelektronik

Optoelektronik

- Optomechanisch(480)

- Leuchten(125)

- Laserdioden, Lasermodule - Laserlieferung, Laserfasern(345)

- Hene Lasersysteme(31)

- Hene Laserköpfe(27)

- Hintergrundbeleuchtung anzeigen(93)

- Xenon-Beleuchtung(387)

- Touchscreen-Overlays(453)

- Panel Indicators, Pilot Lights(75729)

- Optik-Remote-Phosphor-Lichtquelle(269)

- Optik-Reflektoren(665)

- Optik-leichte Rohre(5384)

- Optik-Objektive(4951)

- LEDs-Spacer, Unentschieden(2718)

- LEDs-Lamp-Ersetzungen(29718)

- LEDs - Leiterplattenindikatoren, Arrays, Lichtstäbe, Balkendiagramme(9083)

- LED-thermische Produkte(667)

- LED-Beleuchtung(64)

- LED-Beleuchtung-weiß(37580)

- LED-Beleuchtung-Farbe(4728)

- LED-Beleuchtung-Maiskolben, Motoren, Module(28735)

- LED-Anzeige-diskret(27601)

- Laserdioden, Module(1553)

- Lampen-Glühlampen, Neons(311004)

- Lampen-Kälte-Fluoreszenz (KKL) & UV(164)

- Wechselrichter(7728)

- Infrarot, UV, sichtbare Strahler(3871)

- Fiber Optics-Transmitter-Antrieb integriert(4085)

- Fiber Optics-Transmitter-diskrete(350)

- Fiber Optics-Transceiver Module(18758)

- Fiberoptik-Switches, Multiplexer, Demultiplexer(1387)

- Fiberoptik-Receiver(695)

- Fiberoptik-Dämpfung(654)

- Elektrolumineszenz(102)

- Display, Monitor-Interface Controller(98)

- Display-Module-Vakuum-Leuchtstofflampen (VFD)(249)

- Module anzeigen-LED Dot Matrix und Cluster(865)

- Display-Module-LED-Zeichen und numerische(5421)

- Display-Module-LCD, OLED, Graphic(4654)

- Display-Module-LCD, OLED-Zeichen und numerische(2202)

- Display-Blenden, Objektive(88)

- Adresse, Spezialität(458)

-

Sensoren, Wandler

Sensoren, Wandler

- Ultraschallempfänger, Sender - Industrial(115)

- Temperatursensoren - Thermostate - Mechanisch - Industrielles(3103)

- Temperatursensoren - Analog und digitaler Ausgang - Industrial(209)

- Näherungssensoren - Industrial(13611)

- Drucksensoren, Wandler - Industrie(26503)

- Optische Sensoren - Photonik - Zähler, Detektoren, SPCM (Einzelphotonzählmodul)(751)

- Optische Sensoren - Kameramodule(875)

- Magnetsensoren - Position, Nähe, Geschwindigkeit (Module) - Industrie(554)

- Kraftsensoren - Industrial(346)

- Flusssensoren - Industrielles(151)

- Float, Level Sensoren - Industrial(310)

- Encoder - Industrial(4980)

- Farbsensoren - Industrial(50)

- Berührungssensoren(100)

- Ultraschall-Receiver, Transmitter(2421)

- Temperatursensoren-Thermostat-Solid State(1096)

- Temperatursensoren-Thermostate-mechanisch(3397)

- Temperatursensoren - Thermoelemente, Temperatursonden(1921)

- Temperatursensoren - RTD (Widerstandstemperaturdetektor)(1525)

- Temperatursensoren-PTC-Thermistoren(2273)

- Temperatursensoren-ntc-thermistoren(13259)

- Temperatursensoren-Analog und Digital Output(3928)

- DMS(1399)

- Spezialisierte Sensoren(1861)

- Solarzellen(503)

- Schock-Sensoren(84)

- Sensor-Interface-Junction-Blöcke(2519)

- Sensor-Kabel-Baugruppen(22011)

- Proximity/Belegung Sensoren-fertige Einheiten(725)

- Näherungsschalter(2860)

- Drucksensoren, Wandler(11317)

- Positionssensoren - Winkel, lineare Positionsmessung(6022)

- Optische Sensoren-reflektierende-Logik-Ausgang(194)

- Optische Sensoren - reflektierend - analoge Ausgang(432)

- Optische Sensoren-Phototransistoren(1027)

- Optische Sensoren - Photointerrupter - Schlitztyp - Transistorausgang(1427)

- Optische Sensoren - Photointerrupter - Schlitztyp - Logikausgabe(1215)

- Optische Sensoren-Lichtschranke, Industrial(16763)

- Optische Sensoren-Photodioden(1543)

- Optische Sensoren-Foto-Detektoren-Remote Receiver(2605)

- Optische Sensoren-Foto-Detektoren-Logik-Ausgang(146)

- Optische Sensoren-Foto-Detektoren-CDs-Zellen(74)

- Optische Sensoren-Distanz-Messung(377)

- Optische Sensoren-Ambient Light, IR, UV Sensoren(1305)

- Multifunktions(558)

- Motion Sensors-Vibration(337)

- Motion Sensors-Tilt Schalter(67)

- Bewegungsmelder-optisch(719)

- Motion Sensors-Neigungssensoren(175)

- Motion Sensors-Imus (Trägheit-Maßeinheiten)(416)

- Motion Sensors-Kreisel(214)

- Motion Sensors-Beschleunigungsmesser(1911)

- Magnete-Sensor abgestimmt(119)

- Magnete-Multi Purpose(1965)

- Magnetische Sensoren-Schalter (Solid State)(3700)

- Magnetsensoren - Position, Nähe, Geschwindigkeit (Module)(5199)

- Magnetische Sensoren-linear, Kompass (ICS)(1247)

- Magnetsensoren - Kompass, Magnetfeld (Module)(35)

- LVDT -Wandler (linearer variabler Differentialtransformator)(204)

- IrDA Transceiver-Module(196)

- Bildsensor, Kamera(2235)

- Feuchtigkeit-Sensoren(1425)

- Gas-Sensoren(1217)

- Force Sensoren(188)

- Durchfluss-Sensoren(550)

- Float, Level Sensoren(1343)

- Encoder(6357)

- Staub-Sensoren(43)

- Aktuelle Wandler(3455)

- Color Sensoren(85)

- Verstärker(1905)

-

Anschlüsse, Verbindungen

Anschlüsse, Verbindungen

- USB, DVI, HDMI -Stecker(446)

- Festkörperbeleuchtungsstecker(555)

- Steckdosen für ICs, Transistoren(953)

- Steckbare Steckverbinder(1221)

- Photovoltaik (Solarpanel) Anschlüsse(136)

- Glasfaseranschlüsse(370)

- FFC, FPC (flache flexible) Anschlüsse(761)

- D-Sub, D-förmige Stecker(2887)

- Koaxialverbinder (RF)(2389)

- Rundanschlüsse(14162)

- Stromanbeter Blade Type(273)

- Stecker und Behälter(2597)

- USB, DVI, HDMI Stecker-Adapter(572)

- USB, DVI, HDMI -Stecker(4298)

- Klemmen-Wire to Board Steckverbinder(217)

- Klemmen-Draht-Steckverbinder(4322)

- Klemmen-Draht-Pin Stecker(328)

- Terminals-Revolver Steckverbinder(1273)

- Terminals-spezialisierte Steckverbinder(2042)

- Klemmen-Spaten Verbinder(3902)

- Klemmen-Löten/Stecker(345)

- Klemmen-Verschraubungen(745)

- Klemmen-Ring Steckverbinder(12596)

- Klemmen-rechteckige Steckverbinder(4747)

- Terminals - Schnellverbindungen, schnelle Trennungsanschlüsse(8514)

- Klemmen-PC PIN, Single Post Connectors(3776)

- Klemmen-PC-Pin-Buchsen, Sockel-Steckverbinder(5883)

- Klemmen-magnetische Draht-Steckverbinder(1653)

- Klemmen-Messer Steckverbinder(112)

- Klemmen-Gehäuse, Stiefel(2850)

- Klemmen-Folie Steckverbinder(108)

- Klemmen-Barrel, Bullet-Steckverbinder(1107)

- Klemmen-Adapter(137)

- Terminal-Streifen und Revolver-Boards(1159)

- Terminal Junction Systeme(2533)

- Anschlussblöcke-Draht an Bord(43615)

- Terminal Blocks-spezialisierte(3722)

- Terminal Blocks-Power Distribution(847)

- Anschlussblöcke-Panel Mount(1359)

- Terminal Blocks-Interface Module(1819)

- Anschlussblöcke-Kopfzeilen, Stecker und Buchsen(119920)

- Anschlussblöcke-DIN-Schiene, Kanal(9373)

- Anschlussblöcke-Kontakte(65)

- Anschlussblöcke-Barrier Blocks(47517)

- Anschlussblöcke-Adapter(1059)

- Solid State Lighting Verbinder-Kontakte(271)

- Festkörperbeleuchtungsstecker(1344)

- Buchsen für ICS, Transistoren-Adapter(275)

- Steckdosen für ICs, Transistoren(22148)

- Shunts, Jumper(907)

- Rechteckige Verbinder-Feder geladen(7721)

- Rechteckige Steckverbinder-Gehäuse(43023)

- Rechteckige Verbinder-Kopfzeilen, Spezial-PIN(6129)

- Rechteckige Anschlüsse - Header, Gefäße, weibliche Sockel(229601)

- Rechteckige Verbinder-Kopfzeilen, männliche Pins(543338)

- Rechteckige Anschlüsse - kostenloses Hängen, Panelhalterung(30142)

- Rechteckige Verbinder-Kontakte(10681)

- Rechteckige Anschlüsse - Board in, Direktdraht zum Board(2432)

- Rechteckige Verbinder-Adapter(475)

- Rechteckig - Brett zu Board -Steckern - Header, Behälter, weibliche Sockel(9)

- Rechteckig - Brett zu Board -Steckern - Header, männliche Stifte(2)

- Rechteckige Anschlüsse - Board -Abstandshalter, Stacker (Board zu Board)(238901)

- Rechteckige Anschlüsse - Arrays, Kantentyp, Mezzanin (Board zu Board)(37853)

- Stromanschluss-Eingänge, Steckdosen, Module(10310)

- Steckbare Steckverbinder(6049)

- Photovoltaik- (Solarpanel) Anschlüsse - Kontakte(77)

- Photovoltaik (Solarpanel) Anschlüsse(504)

- Modulare Steckverbinder-Verdrahtung Blöcke(99)

- Modulare Steckverbinder-Stecker(1674)

- Modulare Steckverbinder-Stecker Gehäuse(181)

- Modulare Steckverbinder-Buchsen mit magnetischen(10152)

- Modulare Steckverbinder-Buchsen(23416)

- Modulare Steckverbinder-Adapter(855)

- Memory Connectors-PC Cards-Adapter(21)

- Memory Connectors-PC Card Sockets(3299)

- Memory Connectors-Inline Modul Sockets(3390)

- LGH Steckverbinder(764)

- Keystone-Einsätze(2758)

- Keystone-Frontplatte, Frames(1926)

- Heavy Duty Steckverbinder-Einsätze, Module(4190)

- Schwerlastanschlüsse - Gehäuse, Kapuzen, Basen(17226)

- Heavy Duty Steckverbinder-Frames(523)

- Heavy Duty Steckverbinder-Kontakte(1832)

- Heavy Duty Steckverbinder-Baugruppen(671)

- LWL-Steckverbinder-Gehäuse(919)

- Glasfaser-Steckverbinder - Adapter(4455)

- LWL-Steckverbinder(3001)

- FFC, FPC (flache flexible) Steckverbinder - Gehäuse(652)

- FFC, FPC (flache flexible) Anschlüsse - Kontakte(202)

- FFC, FPC (flache flexible) Anschlüsse(18691)

- D-Sub, d-förmige Steckverbinder-Terminatoren(47)

- D-Sub, d-förmige Steckverbinder-Gehäuse(12238)

- D-Sub, d-förmige Steckverbinder-Kontakte(2714)

- D-Sub, D-förmige Steckverbinder-Rückenschalen, Kapuzen(5995)

- D-Sub, d-förmige Steckverbinder-Adapter(1304)

- D-Sub Steckverbinder(141346)

- D-förmige Steckverbinder-Centronics(8770)

- Kontakte, Frühling geladen und Druck(630)

- Kontakte-Multi Purpose(6196)

- Kontakte-"Leadframe"(122)

- Koaxial-Steckverbinder (RF)-Terminatoren(1231)

- Koaxial-Steckverbinder (RF)-Kontakte(480)

- Koaxial-Steckverbinder (RF)-Adapter(6386)

- Koaxialverbinder (RF)(25734)

- Rundsteckverbinder-Gehäuse(441226)

- Rundsteckverbinder-Kontakte(4737)

- Rundsteckverbinder-backschalen und Kabel-Klemmen(53692)

- Rundsteckverbinder-Adapter(8839)

- Rundanschlüsse(1196254)

- Card Edge Steckverbinder-Gehäuse(469)

- Karte Edge Verbinder-edgeboard Verbinder(672683)

- Card Edge Verbinder-Kontakte(325)

- Card Edge Verbinder-Adapter(73)

- Blade Type Power Steckverbinder-Gehäuse(837)

- Blade Type Power Connectors-Kontakte(393)

- Stromanbeter Blade Type(4163)

- Zwischen Serien-Adapter(649)

- Barrel-Stromanschluss(935)

- Barrel-Audio-Anschlüsse(2432)

- Barrel-Audio Adapter(92)

- Banana und Tip Steckverbinder-Buchsen, Stecker(1644)

- Banana and Tip Connectors-Binding Posts(239)

- Banana und Tip Steckverbinder-Adapter(75)

- Backplane Steckverbinder-spezialisiert(45586)

- Backplane Steckverbinder-Gehäuse(6863)

- Backplane Steckverbinder-Hard metrisch, Standard(6297)

- Backplane Steckverbinder-DIN 41612(9408)

- Backplane Steckverbinder-Kontakte(3583)

- Backplane Connectors-ARINC Einsätze(2357)

- Backplane Steckverbinder-ARINC(3789)

-

Widerstände

-

Kondensatoren

Kondensatoren

- Aluminium-Elektrolytkondensatoren(16817)

- Trimmer, Variable Kondensatoren(3151)

- Dünne Folien-Kondensatoren(3473)

- Tantal-Kondensatoren(136103)

- Tantal-Polymer-Kondensatoren(9778)

- Silizium-Kondensatoren(320)

- Niob Oxide Kondensatoren(330)

- Mica und PTFE Kondensatoren(9101)

- Folien-Kondensatoren(150406)

- Elektrische Doppelschichtkondensatoren (EDLC), Superkondensatoren(2782)

- Keramische Kondensatoren(833829)

- Kondensatoren-Netzwerke, Arrays(2383)

- Aluminium-Elektrolytkondensatoren(125325)

- Aluminium-Polymer-Kondensatoren(7544)

-

Transformatoren

-

Isolatoren

-

Kristalle, Oszillatoren, Resonatoren

-

Switches

Switches

- Verriegelungsschalter(2893)

- Emergency-Stop-Schalter (E-Stop)(1160)

- Kabelzugschalter(571)

- Toggle-Schalter(33608)

- Rändelrads Schalter(742)

- Schalter(14263)

- Snap-Aktion, Endschalter begrenzen(28077)

- Slide-Schalter(5166)

- Selector-Schalter(9720)

- Rotary Switches(13850)

- Rocker Schalter(53790)

- Drucktaste-Schalter-Hall-Effekt(127)

- Drucktaste Schalter(190826)

- Programmierbare Display-Switches(39)

- Navigations-Schalter, Joystick(1882)

- Magnetische, Reed-Schalter(1399)

- Keypad-Schalter(637)

- Keylock Schalter(3684)

- DIP Schalter(7747)

- Konfigurierbare Switch-Komponenten-Objektiv(1435)

- Konfigurierbare Schalter-Komponenten-Lichtquelle(1236)

- Konfigurierbare Switch-Komponenten-Contact Block(1401)

- Konfigurierbare Switch-Komponenten-Body(16077)

- Disconnect-Switch-Komponenten(2567)

-

Relais

Relais

- Sicherheitsrelais(1310)

- Reedrelais(1735)

- Hochfrequenz (RF) -Relais(1190)

- Schütze (Festkörper)(686)

- Schütze (elektromechanisch)(11952)

- Kfz-Relais(1881)

- Solid State Relais(10652)

- Signal-Relais, bis zu 2 Ampere(9149)

- Relay-Sockets(2075)

- Power Relays, über 2 Ampere(31604)

- E / A-Relaismodule(712)

- I/o-Relay-Module-Input(2)

- I/o-Relay-Modul-Racks(247)

Sprache auswählen

Aktuelle Sprache

Deutsch

- English

- Deutsch

- Italia

- Français

- 日本語

- 한국의

- русский

- Svenska

- Nederland

- español

- Português

- polski

- Suomi

- Gaeilge

- Slovenská

- Slovenija

- Čeština

- Melayu

- Magyarország

- Hrvatska

- Dansk

- românesc

- Indonesia

- Ελλάδα

- Български език

- Afrikaans

- IsiXhosa

- isiZulu

- lietuvių

- Maori

- Kongeriket

- Монголулс

- O'zbek

- Tiếng Việt

- हिंदी

- اردو

- Kurdî

- Català

- Bosna

- Euskera

- العربية

- فارسی

- Corsa

- Chicheŵa

- עִבְרִית

- Latviešu

- Hausa

- Беларусь

- አማርኛ

- Republika e Shqipërisë

- Eesti Vabariik

- íslenska

- မြန်မာ

- Македонски

- Lëtzebuergesch

- საქართველო

- Cambodia

- Pilipino

- Azərbaycan

- ພາສາລາວ

- বাংলা ভাষার

- پښتو

- malaɡasʲ

- Кыргыз тили

- Ayiti

- Қазақша

- Samoa

- සිංහල

- ภาษาไทย

- Україна

- Kiswahili

- Cрпски

- Galego

- नेपाली

- Sesotho

- Тоҷикӣ

- Türk dili

- ગુજરાતી

- ಕನ್ನಡkannaḍa

- मराठी

DC -Motorarten, Funktionen und Auswahlhandbuch

Zeit: 2024/09/18

Durchsuchen: 3,656

Katalog

Was genau ist DC Motor?

Der mechanische Fortschritt hat von Elektromotoren bei der Umwandlung der elektrischen Energie in mechanische Energie profitiert.Gleichstrommotoren (DC) -Motoren arbeiten nach den Prinzipien des Elektromagnetismus;Ein aktueller Leiter in einem Magnetfeld erfährt eine Kraft.Diese Kraft erzeugt Bewegung, wodurch die elektrische Energie in mechanische Bewegung umgewandelt wird.Zu den Hauptkomponenten von DC -Motoren gehören der Rotor (der sich bewegende Teil) und der Stator (der stationäre Teil).DC -Motoren existieren in zwei Haupttypen: gebürstet und bürstenlos.Bürstungsmotoren verwenden Bürsten und einen Kommutator zur kontinuierlichen Bewegung, während bürstenlose Motoren auf Antriebsschaltungen angewiesen sind.

DC -Motoren funktionieren auf der Grundlage des Faraday -Induktionsgesetzes, das die Veränderung der magnetischen Umgebung um eine Spule in der Spule eine elektromotive Kraft (EMF) induziert.Dies führt zu Rotationsbewegungen in einem Magnetfeld, das verschiedene Geräte wie Elektrofahrzeuge und Haushaltsgeräte anführt.Die Zuverlässigkeit von DC -Motoren ergibt sich häufig aus ihren einfachen operativen Prinzipien und gewährleistet auch unter schwankenden Lastbedingungen eine konsistente Leistung.

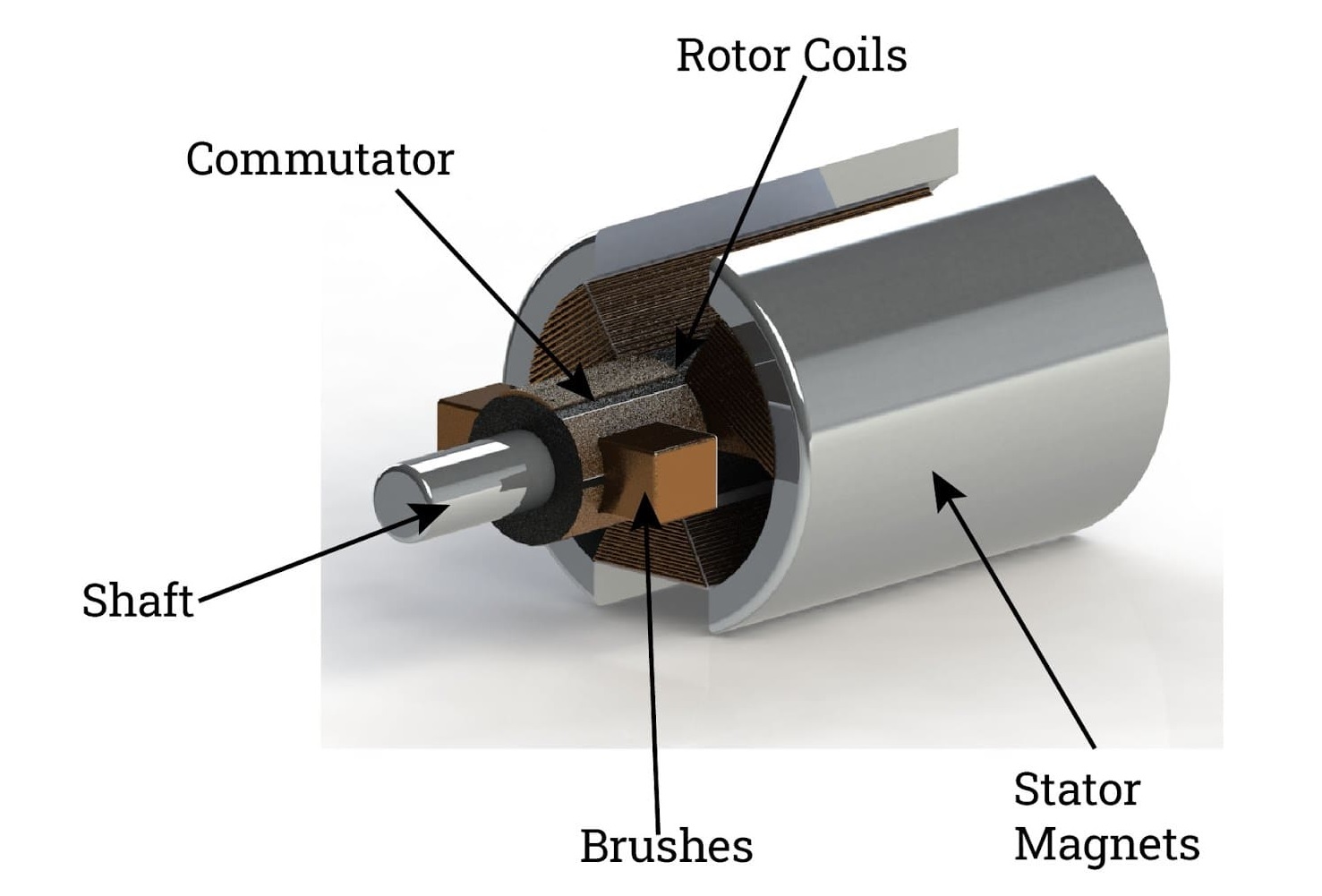

Komponenten des Gleichstrommotors

DC -Motoren, unabhängig davon, ob es sich um bürstenlose, dauerhafte Magnet-, Serien- oder Shunt -Typen handelt, enthalten mehrere Komponenten, die ihre Funktion ermöglichen.In diesem Abschnitt werden diese gemeinsamen Elemente untersucht und ihre Rollen und Interaktionen erläutert.

Stator: Der Stator beherbergt die für die Erzeugung des Magnetfeldes verwendeten Feldwicklungen für den Motorbetrieb.Das Design und das Material des Stators beeinflussen die Effizienz und Stabilität des Motors.Fortgeschrittene Isoliermaterialien für Statorwicklungen haben die Wärme-induzierte Verluste deutlich verringert und die Gesamtwirkungsgrad erhöht.

Rotor: Der Rotor ist für die mechanische Drehung des Motors verantwortlich und enthält normalerweise Slots, um die Ankerwicklungen aufzunehmen.Der Einfluss der Verwendung von helleren und dennoch robusten Verbundwerkstoffen auf das Energie-zu-Gewicht-Verhältnis des Rotors ist bemerkenswert.Innovative Baumethoden zugute kommen insbesondere der Leistung des Rotors, was wiederum die Effizienz des Gesamtmotors beeinflusst.

Bürsten und Kommutator: Die Bürsten und der Kommutator sorgen für die Verbindung zwischen dem Rotor und dem externen Stromkreis und erleichtern den unidirektionalen Stromfluss für einen konsistenten Motorbetrieb.Die Beschäftigung fortschrittlicher Materialien wie Kohlenstoffverbundwerkstoffe erweitert die Lebensdauer der Bürsten und schränkt die Wartungsbedürfnisse ein.

Feldwicklungen: Feldwicklungen erzeugen das für die Motorfunktion erforderliche Magnetfeld.Die Konfiguration dieser Wicklungen - ob Serien oder Shunt - dient die Geschwindigkeits- und Drehmomenteigenschaften des Motors.

Ankerwicklungen: Die Ankerwicklungen erzeugen eine elektromotive Kraft (EMF) und können vom Typ LAP- oder Wellenstufe sein.Die Auswahl zwischen Schoß- und Wellenwicklungen hat einen direkten Einfluss auf die Geschwindigkeit und das Drehmoment des Motors.Beispielsweise sind Rundenwicklungen für hohe Stromanwendungen mit niedrigem Strom, während Wellenwicklungen für hohe Spannung und niedrige Stromszenarien geeignet sind.

Joch: Das Joch dient als Magnetrahmen, der die gesamte motorische Struktur unterstützt und das Magnetfeld genau über den Anker leitet.Kürzlich entwickelte fortschrittliche Legierungsmaterialien für Yokes haben eine verbesserte Magnetflussdichte und eine verringerte Energieabteilung verbessert.

Stangen: Pole, die aus Polkernen und Stangenschuhen bestehen, fokussieren den magnetischen Fluss, der durch die Feldwicklungen zum Anker erzeugt wird.Die Form und das Design von Stangenschuhen haben einen großen Einfluss auf die Magnetfeldverteilung, was sich auf die motorische Effizienz auswirkt.Die Anwendung von Computermethoden zur Optimierung der Pole -Schuhdesign wird immer weit verbreitet.

Motorgehäuse: Das Motorgehäuse bietet strukturelle Unterstützung für Bürsten, Lager und den Eisenkern und schütze innere Komponenten vor externen Auswirkungen.Innovationen im thermischen Management im Wohnungsbau haben zu einer erhöhten motorischen Zuverlässigkeit und Langlebigkeit geführt.

Slot Liner: Die Slot -Liner isolieren und schützen die internen Komponenten des Motors, verhindern, Kurzstrecken und Verbesserung der Haltbarkeit.Die Einführung von Isoliermaterialien mit leistungsstarker Performance fördert die Wirksamkeit von Slot-Linern und erweitert die Betriebsdauer des Motors.

Kernprinzipien der DC -Motorfunktion

Ein Gleichstrommotor wandelt elektrische Energie in mechanische Energie um, basierend auf der linken Regel von Flemming.Warum gilt diese Regel?Wenn ein Stromtransporterleiter in ein Magnetfeld eingetaucht ist, erfährt er eine Kraft senkrecht zum Strom und dem Magnetfeld.Dies wird durch die Gleichung beschrieben:

F = bil

Wo "f" die Kraft darstellt, "B" ist die magnetische Flussdichte "I" der Strom und "L" steht für die Länge des Leiters.Diese Kraft treibt die Bewegung des Ankers an.

Verschiedene Arten von DC -Motoren

DC -Motoren können hauptsächlich in gebürstete und bürstenlose Typen mit jeweils unterschiedlichen Attributen und spezifischen Verwendungen unterteilt werden.

Gebürstete DC -Motoren: Bürstete DC -Motoren, die zu den frühesten Arten gehören, verwenden entweder permanente Magnete oder Elektromagnette, um die erforderlichen Magnetfelder zu erzeugen.Permanente Magnete bieten Einfachheit und stetige Magnetfelder, während Elektromagnette eine größere Flexibilität und Kontrolle über die Eigenschaften des Motors bieten.

Bürstenlose DC -Motoren: Bürstenlose DC -Motoren sind hervorzuheben, indem sie Bürsten und Kommutatoren verweigern, so die Haltbarkeit verbessern und den Unterhalt minimieren.Diese Motoren verwenden einen fortschrittlichen Antriebskreis für die Betriebssteuerung und werden basierend darauf klassifiziert, wie die Rotormagnete angeschlossen sind.Pinsellose DC -Motoren haben eine hohe Effizienz und Langlebigkeit und markieren ihre Bekanntheit bei Anwendungen von der Luft- und Raumfahrt bis zur Haushaltelektronik.Die Eliminierung von Bürsten hilft, den mechanischen Verschleiß und Rauschen zu verringern und gleichzeitig das thermische Management zu optimieren.

Zusammenfassend ist die Vielfalt der DC -Motorypen für verschiedene Bedürfnisse gerecht.Bürstete Motoren bieten zwar konventionell, bieten jedoch Einfachheit und Robustheit.Auf der anderen Seite bieten bürstenlose Motoren eine überlegene Leistung und Zuverlässigkeit, die bei der Weiterentwicklung zeitgenössischer elektromechanischer Systeme bekannt ist.

Wie wähle ich den richtigen Motor aus?

Die Auswahl des entsprechenden 12-V-DC-Motors beinhaltet eine eingehende Bewertung sowohl der Anwendungsanforderungen als auch der motorischen Spezifikationen.Lassen Sie es uns in einige feinere Punkte zerlegen, die zu berücksichtigen sind:

Berücksichtigen Sie zunächst Ihre Bewerbungsanforderungen. Das Verständnis, was Ihre Anwendungsanforderungen benötigt, ist erforderlich.Haben Sie sich beispielsweise jemals gefragt, warum batteriebetriebene Systeme normalerweise niedrige Betriebsspannungen verwenden?Es dient hauptsächlich, um die Akkulaufzeit zu verlängern.Auf der anderen Seite können Anwendungen, die eine anhaltende Leistung erfordern, von höheren Betriebsspannungen aufgrund einer verbesserten Effizienz profitieren.Die gängigen Betriebsspannungen umfassen:

• 6V

• 12V

• 24V

Überlegen Sie als nächstes, was die motorischen Eigenschaften bieten können. Die Motordrehzahl, die zwischen 350 und 5000 U / min reichen kann, sollte mit den Geschwindigkeitsanforderungen Ihrer Anwendung übereinstimmen.Drehmoment, das typischerweise in IN-LBS gemessen wird, ist in Anwendungen erforderlich, die eine Hauptstartkraft benötigen.In der Regel werden Motoren im Bereich von 1,1 bis 12,0 in-lbs verwendet.Industrielle Maschinen benötigen beispielsweise häufig ein höheres Drehmoment, um schwerere Lasten effektiv zu bewältigen.Die Ausgangsleistung reicht von 0,1 PS und 0,21 PS.Anwendungen wie Elektrofahrzeuge oder Elektrowerkzeuge erfordern normalerweise eine höhere Leistung für eine optimale Leistung.Ein übersehener Aspekt ist auch die Lebensdauer von austauschbaren Bürsten, typischerweise etwa 2000 Stunden.Regelmäßige Wartung und ein sofortiger Bürstenwechsel können unerwartete Ausfallzeiten verhindern.

Zusammenfassend erfordert die Auswahl des ordnungsgemäßen 12 -V -DC -Motors ein detailliertes Verständnis sowohl der Anwendungsbedürfnisse als auch der motorischen Eigenschaften.Die Ausgleichsspannung, Geschwindigkeit, Drehmoment, Ausgangsleistung und Wartung garantieren eine optimale Leistung und Zuverlässigkeit in Ihrer spezifischen Anwendung.

Wechselstrom- und DC -Motorvergleich

Wechselstrom- und DC -Motoren wandeln beide elektrische Energie in mechanische Energie um, arbeiten jedoch unterschiedlich.Das Verständnis ihrer operativen Unterschiede und Anwendungen kann zu fundierteren Entscheidungen in den Kontexten in Engineering und Herstellung führen.Aber wie wirken sich diese Unterschiede auf die Gesamteffizienz und die operative Langlebigkeit der Motoren aus?

Betriebsunterschiede

Wechselstrommotoren arbeiten mithilfe von Wechselstrom und ändern regelmäßig die Richtung.Angesichts dieser Umkehrung des Stroms enthält das motorische Design weniger strukturelle Komponenten wie Bürsten.Diese Auswahl des Designs verringert den Verschleiß und die Wartungsbedürfnisse.Wechselstrommotoren gedeihen in Anwendungen, die weniger Verschleiß wie Haushaltsgeräte, HLK -Systeme und Industriemaschinen fordern.Ihre Robustheit in diesen Bereichen kann nicht überbewertet werden, was zu ihrer weit verbreiteten Akzeptanz beiträgt.

Andererseits verwenden Gleichstrommotoren einen Gleichstrom, der in eine einzelne Richtung fließt.Um diesen Strom zu verwalten, enthalten die Motoren Bürsten und einen Kommutator, die den Strom zum Rotor rationalisieren.Die Einbeziehung der Pinsel beeinträchtigt die Leistung bei der präzisen Kontrolle, führt jedoch auch zu höheren Verschleiß und erfordert eine häufigere Wartung.Dies schränkt folglich die Geschwindigkeit und die Betriebsdauer des Motors ein.Trotzdem sind DC -Motoren in Robotik und Automobilsystemen ausgestattet.Ihre überlegene Kontrolle über Geschwindigkeit und Drehmoment macht sie in hoher Präzisionsszenarien von unschätzbarem Wert.

Geschwindigkeitsregelmechanismen

In DC -Motoren wird die Geschwindigkeitsregulation durch Anpassen des Ankerstroms erreicht.Die Fähigkeit, die Motordrehzahl fein zu stimmen, indem Sie diesen Strom variieren, ist besonders in genauen Anwendungen nützlich.Erfahrene Ingenieure verwenden häufig Feedback -Systeme, um Geschwindigkeitsregelsensoren und -Controller zu verbessern.Diese Elemente behalten die gewünschten Geschwindigkeiten unter verschiedenen Lasten bei und zeigen die Flexibilität des Motors.

Umgekehrt verwalten Wechselstrommotoren Geschwindigkeit durch Spannungseinstellungen, die durch Frequenzantriebe moduliert werden.Obwohl diese Methode weniger Präzision als direkte DC-Steuerung bietet, bleibt sie für weniger dekessende Präzisionsanwendungen effizient.Frequenzantriebe oder VFDs (variable Frequenzantriebe) werden ausgiebig eingesetzt, um die motorische Leistung zu optimieren, den Energieverbrauch zu verringern und die Lebensdauer der Geräte zu verlängern.Dieser Ansatz macht Wechselstrommotoren in vielen industriellen Umgebungen zu einem Grunde.

DC Motor Controller verstehen

DC Motor Controller sind Kernelemente, die für die Verwaltung der Position, der Geschwindigkeit und des Drehmoments der DC -Motoren (Gleichstrom) verantwortlich sind.Diese Controller können sowohl für gebürstete als auch für bürstenlose Typen erhältlich sind und ermöglichen den Bediener, motorische Aktionen genau zu programmieren.Der Kern ihres Wertes liegt in der linearen Geschwindigkeit/Drehmoment -Beziehung, die DC -Motoren innewohnt: Wenn die Geschwindigkeit abnimmt, steigt das Drehmoment entsprechend an und umgekehrt.Darüber hinaus ist das Umkehren eines DC -Motors ziemlich mühelos - die Richtung des Stroms reicht aus, wodurch diese Funktionalität nahtlos in DC Motor Controller integriert wird.

Häufig gestellte Fragen [FAQ]

1. Was ist ein DC -Motor und wie funktioniert er?

Ein Gleichstrommotor verwandelt die elektrische Energie in mechanische Energie, indem ein Gleichstrom verwendet wird, um ein Magnetfeld zu erzeugen, das mit dem Anker interagiert und eine Drehung verursacht.Diese Bewegung basiert auf dem Prinzip des Elektromagnetismus: Wenn der Strom durch einen Leiter in einem Magnetfeld fließt, erfährt sie eine Kraft, die zu Bewegung führt.Die Betreiber sehen dies, wenn ein Strom auf den Motor angewendet wird und der Anker fast sofort dreht.Die Bewegung ist subtil und dennoch konsistent und wird für Aufgaben wie das Strom von kleinen Maschinen oder Werkzeugen verwendet, bei denen eine präzise Steuerung über die Drehzahl erforderlich ist.

2. Was macht einen Gleichstrommotor aus?

Ein DC -Motor besteht aus einem Stator, einem Anker, einem Rotor und einem Kommutator mit Bürsten.Der Stator liefert ein stationäres Magnetfeld, während der Anker Wicklungen enthält, die den Strom tragen.Der Rotor dreht und wandelt den elektrischen Eingang in mechanische Ausgang um, und der Kommutator und die Bürsten behalten den elektrischen Kontakt auf, um sicherzustellen, dass der Strom den Anker erreicht.Diese Komponenten müssen in perfekter Koordination arbeiten.Wenn beispielsweise der Kommutator falsch ausgerichtet ist oder die Bürsten abgenutzt sind, kann der Motor insgesamt stottern oder anhalten.Die Betreiber überprüfen diese Teile häufig während der Routinewartung, um eine optimale Leistung zu gewährleisten und Ausfallzeiten zu minimieren.

3. Was ist das Prinzip hinter DC Motors?

DC-Motoren wirken nach dem Prinzip, dass ein aktuell tragender Leiter in einem Magnetfeld eine Kraft erfährt und eine Rotation erzeugt.Die Stabilität dieser Kraft, die von einem konsistenten Magnetfeld angetrieben wird, wirkt sich direkt auf die motorische Leistung aus.Operatoren bemerken einen glatteren Betrieb, wenn das Magnetfeld stabil ist, und jede Schwankung führt zu Rauschen, Vibrationen oder unregelmäßiger Bewegung.Dieses Prinzip stellt sicher, dass die Umwandlung von elektrischer Energie zu mechanischer Bewegung effizient geschieht, sodass der Motor für Aufgaben zuverlässig ist, die einen kontinuierlichen Betrieb erfordern, wie Fördersysteme.

4. Wo werden DC -Motoren verwendet?

DC -Motoren werden aufgrund ihrer Anpassungsfähigkeit in Haushaltsgeräten, Einzelhandelssystemen und Industriemaschinen häufig eingesetzt.Zum Beispiel verwenden Elektrowerkzeuge kleine DC -Motoren zur präzisen Geschwindigkeitskontrolle, während Förderbänder im Einzelhandel auf größere DC -Motoren für eine reibungslose, reversible Bewegung angewiesen sind.In industriellen Umgebungen gewährleistet ihre Rolle bei Bremsmechanismen die Sicherheit in automatisierten Systemen.Das Design, insbesondere die Fähigkeit, Geschwindigkeits- und Steuerdrehmoment zu variieren, macht DC -Motoren für solche verschiedenen Anwendungen sehr geeignet, sodass Ingenieure sie sowohl in einfachen als auch in komplexen Systemen anwenden können.

5. Wie kann man einen DC -Motor identifizieren?

Um einen DC -Motor zu identifizieren, müssen Merkmale wie Kommutator und Bürsten erkannt werden.Das Vorhandensein dieser Elemente hilft bei der korrekten Diagnose und Anwendung des Motors.Der Kommutator wird besonders geschätzt, da er die aktuelle Richtung umkehrt, um die Rotation aufrechtzuerhalten, was es zu einem endgültigen Merkmal macht.

Verwandter Artikel

-

Sep 18 2024Kernprinzipien und Anwendungen von Drucksensoren

Drucksensoren mögen wie ein versteckter Teil der modernen Technologie erscheinen, aber ihre Auswirkungen sind unbestreitbar und in allem, von der Aut... -

Sep 17 2024Verständnis von Metalloxidvaristoren Leistung, Betrieb und Konstruktion

Stellen Sie sich vor, Sie sind von empfindlichen Elektronik umgeben, die plötzlichen Spannungsspitzen ausgesetzt sind und sich fragen, wie man sie sc...

Verwandte -Produkte

TAP686K016CRW

CAP TANT 68UF 10% 16V RADIAL

LT3029IMSE#PBF

IC REG LINEAR POS ADJ 16MSOP

VI-2NB-EV

DC DC CONVERTER 95V 150W

LFE9287-AP-F

LFE9287-AP-F DELTA

AT89C51SND1C-UL

AT89C51SND1C-UL QFP80

MT58L256L32FS-8.5

IC SRAM 8MBIT PAR 100TQFP

LA72702NVA-A-TLM-E

LA72702NVA-A-TLM-E SANYO

NG88C196ECDB

NG88C196ECDB INTEL

IDT7014S15J

IDT7014S15J IDT

LRS1337L

LRS1337L SHARP

BCM7278ADKFSBA00B1T

BROADCOM BGA